Motorul Wankel

Motorul cu piston rotativ a fost inventat în anul 1957 de către Felix Wankel. În 1924, la vârsta de 22 ani, Felix Wankel a creat un mic laborator de dezvoltare a motorului rotativ, unde a iniţiat cercetarea şi studiul acestuia.

Printre producătorii care au semnat acorduri de licenţă pentru a dezvolta motoare Wankel au fost Alfa Romeo, American Motors, Citroen, Ford, General Motors, Mercedes-Benz, Nissan, Porsche, Rolls-Royce, Suzuki, Toyota.

Construcţie

Există două părţi rotative: rotorul cu formă triunghiulară şi arborele de ieşire cu excentricul său integral. Rotorul se mişcă direct pe excentric şi are o distribuţie internă care care funcţionează în legătură cu distribuţia prin lanţ pentru a menţine faza corectă între rotaţiile rotorului şi cele ale arborelui excentric. Aşadar rotorul se mişcă în jurul axei arborelui.

Camera de ardere se află între carcasa centrală şi suprafaţa rotorului şi este etanşată de către aceasta din urmă. Pistonul rotativ are forma unui triunghi echilateral ale cărui laturi sunt circulare. Arborele motor este prevăzut cu un excentric, prin care se transmite mişcarea de la piston.

Pentru a împiedica scăpările de gaze, în vârfurile pistonului se află plăcuţe de etanşare dispuse în caneluri radiale şi aplicate pe conturul interior al carcasei sub acţiunea unor arcuri.

Deasemenea se prevăd plăcuţe de etanşare pe ambele feţe frontale ale pistonului. Deoarece vârfurile pistonului rotativ al motorului Wankel sunt uniform repartizate în jurul axei sale de rotaţie, în fiecare dintre cele trei camere de lucru se realizează aceeaşi variaţie de volum.

Ciclul de funcţionare

Deşi motorul Wankel a reprezentat un progres major în căutarea unui mecanism pentru motorul rotativ, acesta nu a fost bazat pe un nou principiu sau ciclu termodinamic. Cele patru etape din ciclul de patru timpi se petrec într-o singură rotaţie a membrului conducător, rotorul oferind trei spaţii de lucru egale.

Există, astfel, trei cicluri complete de patru timpi per revoluţie a rotorului în spaţii de lucru diferite, dar toate aprinse de la aceeaşi scânteie când maximul de compresie este atins. Impulsurile de conducere transmise la arbore corespund celor de la un motor obişnuit, în patru timpi, cu doi cilindri.

Există două părţi rotative: rotorul cu formă triunghiulară şi arborele de ieşire cu excentricul său integral. Rotorul se mişcă direct pe excentric şi are o distribuţie internă care care funcţionează în legătură cu distribuţia prin lanţ pentru a menţine faza corectă între rotaţiile rotorului şi cele ale arborelui excentric. Aşadar rotorul se mişcă în jurul axei arborelui.

Camera de ardere se află între carcasa centrală şi suprafaţa rotorului şi este etanşată de către aceasta din urmă. Pistonul rotativ are forma unui triunghi echilateral ale cărui laturi sunt circulare. Arborele motor este prevăzut cu un excentric, prin care se transmite mişcarea de la piston.

Pentru a împiedica scăpările de gaze, în vârfurile pistonului se află plăcuţe de etanşare dispuse în caneluri radiale şi aplicate pe conturul interior al carcasei sub acţiunea unor arcuri.

Deasemenea se prevăd plăcuţe de etanşare pe ambele feţe frontale ale pistonului. Deoarece vârfurile pistonului rotativ al motorului Wankel sunt uniform repartizate în jurul axei sale de rotaţie, în fiecare dintre cele trei camere de lucru se realizează aceeaşi variaţie de volum.

Avantaje

Motoarele Wankel sunt considerabil mai uşoare, mai simple şi conţin cu mult mai puţine piese în mişcare decât motoarele cu piston de putere echivalentă. În plus, deoarece rotorul se mişcă direct pe un rulment mare de pe arborele de ieşire, nu există biele şi nici arbore cotit.

Toate aceste elemente îi conferă motorului o fiabilitate mai mare, un flux lin de putere şi un raport putere-greutate bun.

Problema raportului suprafaţă/volum este atât de complexă încât nu se poate face o comparaţie directă între un motor cu piston normal şi un motor Wankel, însă se pot compara motoarele cu putere egală.

Wankel are o eficienţă volumetrică mai mare şi o pierdere mai mică de pompare, prin lipsa supapelor. Din cauza cvasi-suprapunerii timpilor motori, motorul Wankel reacţionează mai repede la accelerare şi este capabil să ofere rapid putere atunci când este cerută, în special la turaţii mai mari.

Motorul Wankel este construit cu un rotor de fier într-o carcasă din aluminiu, care are un coeficient mare de expansiune termică. Acest lucru arată că un Wankel chiar şi supraîncălzit nu se poate gripa, cum ar fi posibil să apară într-un motor supraîncălzit cu piston. Acesta este un beneficiu substanţial care conferă siguranţă pentru utilizarea la aeronave.

Dezavantaje

Timpul necesar pentru a injecta combustibilul într-un motor Wankel este semnificativ mai scurt decât cel pentru un motor cu piston în patru timpi datorită modului în care se rotesc cele trei camere.

Amestecul aer-combustibil nu poate fi stocat, neexistând nici o supapă de admisie. Deasemenea motorul Wankel are un ciclu cu 50% mai lung decât un motor cu piston. Cele 4 cicluri Otto sunt de 1080° la Wankel, iar la motorul cu piston de doar 720°.

Cu sistemul convenţional de două bujii sau o bujie şi amestec omogen, presiunea comprimării împiedică flacăra să se propage în partea posterioară a camerei de ardere, în intervalele de medie şi de mare viteză ale motorului. Acesta este motivul pentru care poate exista o cantitate mai mare de monoxid de carbon şi de hidrocarburi nearse în evacuarea de la motorul Wankel. La Mazda 26B s-a evitat această problemă cu un sistem de aprindere cu 3 bujii.

La toate motoarele rotative Wankel produse de Mazda, inclusiv la Renesis de la RX-8, arde o cantitate mică de ulei de proiectare; acesta este utilizat în camera de ardere pentru a păstra etanşeitatea la vârfuri. Proprietarii adaugă periodic cantităţi mici de ulei care duc la creşterea costurilor de funcționare ale automobilului.

Din cauza dezavantajelor precum poluarea intensă, etanşeitatea precară şi consumul mare de ulei nu trebuie să ne mai întrebăm de ce Mazda a renunţat la acest motor o dată cu ieşirea din producţie a modelului Mazda RX-8.

Motorul cu abur

Motorul cu abur este un motor termic cu ardere externă, care transformă energia termică a aburului în lucru mecanic. Aburul sub presiune este produs într-un generator de abur prin fierbere și se destinde într-un agregat cu cilindri, în care expansiunea aburului produce lucru mecanic prin deplasarea liniară a unui piston, mișcare care de cele mai multe ori este transformată în mișcare de rotație cu ajutorul unui mecanism bielă-manivelă. Căldura necesară producerii aburului se obține din arderea unui combustibil sau prin fisiune nucleară.

Motoarele cu abur au dominat industria și mijloacele de transport din timpul Revoluției industriale până în prima parte asecolului al XX-lea, fiind utilizate la acționarea locomotivelor, vapoarelor, pompelor, generatoarelor electrice, mașinilor din fabrici, utilajelor pentru construcții (excavatoare) și a altor utilaje. A fost înlocuit în majoritatea acestor aplicații de motorul cu ardere internă și de cel electric.

Istoria motorului cu abur

Prima mașină cu aburi a fost inventată în secolul I e.n. de către inginerul grec Heron din Alexandria. O sferă goală pe dinăuntru era pivotată pe două tuburi prin care trecea aburul dintr-un mic fierbător. Aburul umplea sfera și ieșea prin țevi dispuse în părți opuse ale acesteia. Jeturile de abur care țîșneau determinau sfera să se rotească. Totuși, în ciuda faptului că era o invenție interesantă, mașina nu servea unui scop util.

Primul om care a avut ideea de a transforma pompa cu piston în mașină termică, a fost francezul Denis Papin în anul 1679. Din păcate nu a putut să o pună în practică din lipsă de fonduri. El a murit în sărăcie, în 1714.

Primul motor cu abur a fost proiectat în 1698 de Thomas Savery, un inginer englez. Acest motor era conceput să pompeze apa din mine, dar singura lui întrebuințare a fost să pompeze apa în casele înalte din Londra.

Primul motor performant a fost construit în 1712 de inginerul Thomas Newcomen, din Cornwall. Acest motor avea un braț mare care pompa apa cu o frecvență de 16 mișcări de du-te-vino pe minut. În 1776, James Watt, un constructor scoțian de mecanisme, a adus înbunătățiri motorului lui Newcomen.

Nicolas Cugnot a fost primul care, în 1769, a folosit motorul cu abur la un vehicul. Acest vehicul putea transporta 4 persoane, dar a fost folosit la transportul armamentului greu. Viteza maximă care a fost atinsă cu acest vehicul a fost de 5km/h.

Mașina lui Watt

La mașina sa inventată în 1769, aburul trecea într-o cameră separată pentru condensare. Deoarece cilindrul nu era încalzit și răcit alternativ, pirderile de căldură ale mașinii erau relativ scăzute. De asemenea, mașina lui Watt era mai rapidă. Aceste soluții și diversele îmbunătățiri concepute de Watt au făcut ca mașina cu aburi să poată fi folosită într-o gamă largă de aplicații.

În perioada victoriana, locomotive cu abur puternice revoluționaseră deja călătoria pe uscat. Mașinile cu abur au făcut posibile și tipărirea ziarelor, torsul și țesutul textilelor și acționarea mașinilor de spălat în „spălătoriile cu aburi”. Mașinile cu abur puneau în mișcare caruselele, iar unii fermieri foloseau energia aburului pentru a ara pămîntul. Antreprenorii de curățătorii aveau aspiratoare cu abur, și la cele mai bune frizerii din orașe existau chiar și perii pentru masarea capului acționate cu abur.

Mototrul diesel

Motorul diesel este un motor cu ardere internă în care combustibilul se aprinde datorită temperaturii ridicate create de comprimarea aerului necesar arderii, și nu prin utilizarea unui dispozitiv auxiliar, așa cum ar fi bujia în cazul motorului cu aprindere prin scânteie.

Cum funcționează motorul diesel

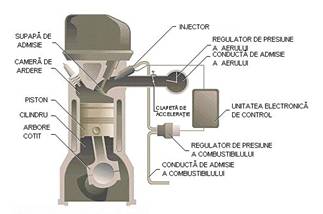

Comprimarea unui gaz conduce la creșterea temperaturii sale, aceasta fiind metoda prin care se aprinde combustibilul în motoarele diesel. Aerul este aspirat în cilindri și este comprimat de către piston până la un raport de 25:1, mai ridicat decât cel al motoarelor cu aprindere prin scânteie. Spre sfârșitul cursei de comprimare motorina (combustibilul) este pulverizată în camera de ardere cu ajutorul unui injector. Motorina se aprinde la contactul cu aerul deja încălzit prin comprimare până la o temperatura de circa 700-900 °C. Arderea combustibilului duce la creșterea temperaturii și presiunii, care acționează pistonul. În continuare, ca la motoarele obișnuite, biela transmite forța pistonului către arborele cotit, transformând mișcarea liniară în mișcare de rotație. Aspirarea aerului în cilindri se face prin intermediul supapelor, dispuse la capul cilindrilor. Pentru mărirea puterii, majoritatea motoarelor diesel moderne sunt supraalimentate cu scopul de a mări cantitatea de aer introdusă în cilindri. Folosirea unui răcitor intermediar pentru aerul introdus în cilindri crește densitatea aerului și conduce la un randament mai bun.

În timpul iernii, când afară este frig, motoarele diesel pornesc mai greu deoarece masa metalică masivă a blocului motor {format din cilindri și chiulasă) absoarbe o mare parte din căldura produsă prin comprimare, reducând temperatura și împiedicând aprinderea. Unele motoare diesel folosesc dispozitive electrice de încălzire, de exemplu bujii cu incandescență, ajutând la aprinderea motorinei la pornirea motorului diesel. Alte motoare folosesc rezistențe electrice dispuse în galeria de admisie, pentru a încălzi aerul. Sunt folosite și rezistențe electrice montate în blocul motor, tot pentru a ușura pornirea și a micșora uzura. Motorina are un grad mare de vîscozitate, mai ales la temperaturi scăzute, ducând la formarea de cristale în combustibil, în special în filtre, împiedicând astfel alimentarea corectă a motorului. Montarea de mici dispozitive electrice care să încălzească motorina, mai ales în zona rezervorului și a filtrelor a rezolvat această problemă. De asemenea, sistemul de injecție al multor motoare trimite înapoi în rezervor motorina deja încălzită, care nu a fost injectată, prevenind astfel cristalizarea combustibilului din rezervor. În prezent, folosirea aditivilor moderni a rezolvat și această problemă.

O componentă vitală a motoarelor diesel este regulatorul de turație, mecanic sau electronic, care reglează turația motorului prin dozarea corectă a motorinei injectate. Spre deosebire de motoarele cu aprindere prin scânteie (Otto), cantitatea de aer aspirată nu este controlată, fapt ce duce la supraturarea motorului. Regulatoarele mecanice se folosesc de diferite mecanisme în funcție de sarcină și viteză. Regulatoarele motoarelor moderne, controlate electronic, comandă injecția de combustibil și limitează turația motorului prin intermediul unei unități centrale de control care primește permanent semnale de la senzori, dozând corect cantitatea de motorină injectată.

Controlul precis al timpilor de injecție este secretul reducerii consumului și al emisiilor poluante. Timpii de injecție sunt măsurați în unghiuri de rotație ai arborelui cotit înainte de punctul mort superior. De exemplu, dacă unitatea centrală de control inițiază injecția cu 10 grade înainte de punctul mort superior, vorbim despre un avans la injecție de 10 grade. Avansul la injecție optim este dat de construcția, turația și sarcina motorului respectiv.

Avansând momentul injecției (injecția are loc înainte ca pistonul să ajungă la punctul mort interior) arderea este completă, la presiune și temperatură mare, dar cresc și emisiile de oxizi de azot. La cealalată extremă, o injecție întârziată conduce la ardere incompletă și emisii vizibile de particule

Motorul diesel modern este o îmbinare a creațiilor a doi inventatori. În mare, rămâne fidel conceptului original al lui Rudolf Diesel, adică combustibilul este aprins prin comprimarea aerului din cilindru. Însă, aproape toate motoarele diesel de azi folosesc așa-numitul sistem de injecție solidă, inventat de Herbert Akroyd Stuart, pentru motorul său cu cap incandescent (un motor cu aprindere prin comprimare care precedase motorul diesel, dar funcționează oarecum diferit). În cazul injecției solide, combustibilul este adus la o presiune extremă cu ajutorul unor pompe și introdus în camera de ardere prin intermediul unor injectoare și a aerului comprimat, într-o stare aproape solidă. La început, combustibilul era injectat în motorul diesel cu ajutorul aerului comprimat care îl pulveriza în cilindru. Mărimea compresorului de aer era atât de mare, încât primele motoare diesel erau foarte grele și voluminoase în raport cu puterea produsă, mai ales datorită antrenării unor astfel de compresoare. Primele motoare montate pe nave aveau un motor auxiliar dedicat antrenării compresorului de injecție. Sistemul era prea mare și greoi pentru a fi folosit în industria auto.

Injecția controlată mecanic și electronic

Motoarele din vechile generații utilizau o pompă mecanică și un mecanism cu supape antrenate de arborele cotit, de obicei prin intermediul unui lanț sau curea dințată. Aceste motoare foloseau injectoare simple, cu supapă și arc, care se deschideau/închideau la o anumită presiune a combustibilului. Pompa consta dintr-un cilindru care comprima motorina și o supapă sub formă de disc care se rotea la jumătate din turația arborelui cotit. Supapa avea o singură deschidere pe o parte, pentru combustibilul sub presiune și o alta pentru fiecare injector. Pe măsură ce se rotea, discul supapei distribuia fiecărui injector o cantitate precisă de combustibil la mare presiune. Supapa injectorului era acționată de presiunea motorinei injectate atât timp cât discul debita combustibil cilindrului respectiv. Regimul motorului era controlat de un al treilea disc care se rotea doar câteva grade și era acționat de o pârghie. Acest disc controla deschiderea prin care trecea combustibilul, dozînd astfel cantitatea de motorină injectată.

Vechile motoare diesel puteau fi pornite, din greșeală, și în sens invers, deși funcționau ineficient datorită ordinii de aprindere dereglate. Aceasta era de obicei consecința pornirii mașinii într-o treaptă de viteză greșită.

Motoarele moderne au o pompă de injecție care asigură presiunea necesară injecției. Fiecare injector este acționat electromagnetic prin intermediul unei unități centrale de control, fapt ce permite controlul precis al injecției în funcție de turație și sarcină, având ca rezultat performanțe mărite și un consum scăzut. Soluția tehnică mai simplă a ansamblului pompă-injector a condus la construcția de motoare mai fiabile și mai silențioase.

Injecția indirectă În cazul motorului diesel cu injecție indirectă, motorina nu este injectată direct în camera de ardere, ci într-o antecameră unde arderea este inițiată și se extinde apoi în camera de ardere principală, antrenată de turbulența creată. Sistemul permite o funcționare liniștită, și, deoarece arderea este favorizată de turbulență, presiunea de injecție poate fi mai scăzută, deci sunt permise viteze de rotație mari (până la 4000 rpm), mult mai potrivite autoturismelor. Antecamera avea dezavantajul pierderilor mari de căldură, ce trebuiau suportate de către sistemul de răcire și a unei eficiențe scăzute a arderii, cu până la 5-10% mai scăzută față de motoarele cu injecție directă. Aproape toate motoarele trebuiau să aibă un sistem de pornire la rece, ca de exemplu bujii incandescente. Motoarele cu injecție indirectă au fost folosite pe scară mare în industria auto și navală începând din anii timpurii 1950 până în anii 1980, când injecția directă a progresat semnificativ. Motoarele cu injecție indirectă sunt mai ieftine și mai ușor de construit pentru domeniile de activitate unde emisiile poluante nu sunt o prioritate. Chiar și în cazul noilor sisteme de injecție controlate electronic, motoarele cu injecție indirectă sunt încet înlocuite de cele dotate cu injecție directă, care sunt mult mai eficiente.

În perioada de dezvoltare a motoarelor diesel din anii 1930, diferiți constructori au pus la punct propriile tipuri de antecamere de ardere. Unii constructori, precumMercedes-Benz, aveau forme complexe. Alții, precum Lanova, utilizau un sistem mecanic de modificare a formei antecamerei, în funcție de condițiile de funcționare. Însă, cea mai folosită metodă a fost cea în formă de spirală, concepută de Harry Ricardo ce folosea un design special pentru a crea turbulențe. Majoritatea producătorilor europeni au folosit acest tip de antecamere sau și-au dezvoltat propriile modele (Mercedes Benz și-a menținut propriul design mulți ani).

Injecția directă

Motoarele moderne folosesc una din următoarele metode de injecție directă.

Injecția directă cu pompă-distribuitor

Primele motoare diesel cu injecție directă au folosit o pompă de injecție rotativă, cu injectoarele montate în partea superioara a camerei de ardere și nu într-o antecameră. Exemple de vehicule dotate cu astfel de motoare sunt Ford Transit sau Rover Maestro, având ambele motoare fabricate de Perkins. Problema acestor motoare era zgomotul excesiv și emisiile de fum. Din această cauză aceste motoare au fost la început montate doar pe vehicule comerciale – excepția notabilă fiind autoturismul Fiat Croma. Consumul era cu 15 - 20 % mai scăzut decât la un motor diesel cu injecție indirectă, îndeajuns să compenseze, pentru unii, zgomotul produs.

Primul motor cu injecție directă de mică capacitate, produs în serie a fost conceput de grupul Rover. Motorul cu 4 cilindri, cu o capacitate de 2500 cmc, a fost folosit de Land Rover pe vehiculele sale din 1989, având chiulasa din aluminiu, injecție Bosch în 2 trepte, bujii incandescente pentru pornire ușoară și un mers lin și economic.

Controlul electronic al pompei de injecție a transformat radical acest tip de motor. Pionierul a fost grupul Volkswagen-Audi cu modelul Audi 100 TDI apărut în 1989. Presiunea de injecție era de circa 300 bar, dar momentul injecției, cantitatea de motorină injectată și turbocompresorul erau controlate electronic. Acest lucru a permis un nivel aceptabil de zgomot și emisii poluante. Destul de rapid tehnologia a penetrat și la vehiculele de masă precum Golf TDI. Aceste autovehicule erau mai economice și mai puternice decât competitorii pe injecție indirectă.

Injecția directă cu rampă comună

La vechile motoare diesel o pompă-distribuitor asigura presiunea necesară la injectoare care erau simple duze prin care motorina era pulverizată în camera de ardere.

La sistemele cu rampă comună, distribuitorul este eliminat. O pompă de înaltă presiune menține motorina la o presiune constantă de 1800 bari într-o rampă comună, o conductă unică care alimenteză fiecare injector comandat electromagnetic de mare precizie sau chiar injectoare piezoelectrice (utilizate de Mercedes la motorul diesel cu 6 cilindri în V de 3 L).

Majoritatea constructorilor europeni au în gama lor modele echipate cu motoare diesel common rail, chiar și la vehiculele comerciale. Unii constructori japonezi, precum Toyota, Nissan și, mai recent, Honda, au dezvoltat și ei motoare diesel cu rampă comună.

Diferiți constructori de automobile au denumiri diferite pentru motoarele lor diesel cu rampă comună. Spre exemplu: CDI la DaimlerChrysler, TDCi la Ford, JTD la grupul Fiat, dCi la Renault, CDTi la Opel, CRDi la Hyunday, DI-D la Mitsubishi, HDI la grupul PSA, D-4D la Toyota.

Injecția directă cu pompă-injector

Acest tip de sistem injectează, de asemenea, motorina direct în cilindru. Injectorul și pompa formează un corp comun plasat în capătul cilindrului. Fiecare cilindru are propria pompă care alimentează injectorul propriu, fapt ce exclude fluctuațiile de presiune și asigură o injecție consistentă. Acest tip de injecție, dezvoltat deBosch, este folosit de către autoturismele grupului Volkswagen AG - denumit sistemul pompă-injector - și de către Mercedes Benz și majoritatea fabricanților de motoare diesel mari (CAT, Cummins, Detroit Diesel). Ultimele realizări asigură o presiune de injecție crescută, de până la 2050 bar.

Niciun comentariu:

Trimiteți un comentariu